플렉서블 반도체가 곧 상용화된다 - 플렉서블 반도체 패키징 상용화 기술 개발

#1. 컴퓨터 옷, 전자 종이가 곧 등장한다고? – 플렉서블 디스플레이란?

“입는 컴퓨터, 접는 휴대폰을 곧 사용하게 된다고?”

수 년 전부터, 플렉서블 디스플레이에 대한 이야기는 지속적으로 등장해왔다. IT기업 뿐만 아니라 스포츠 관련 기업까지 플렉서블 디스플레이에 대한 관심이 많다. 전자 피부, 전자 섬유, 디스플레이, 전자 종이, 헬스케어 등 다방면에서 편리하게 사용할 수 있다는 장점을 가지고 있는 플렉서블 디스플레이. 이에 따른 플렉서블 소재, 공정법도 함께 개발 중에 있다.

플렉서블 디스플레이는 말 그대로 ‘유연한 디스플레이’를 이야기한다. 다양한 방법을 통해 기판을 플렉서블한 소재로 사용하여 유연한 디스플레이를 구현해 내는 것이다. 그 중에도 특징에 따라 4~5단계로 나누는데 1단계가 부서지지 않는 디스플레이(Unbreakable), 2단계가 구부릴 수 있는 디스플레이(Bandable), 3단계가 돌돌 말 수 있는 디스플레이(Rollable), 4단계가 접을 수 있는 디스플레이(Foldable), 5단계가 늘렸다 줄일 수 있는 디스플레이(Stretchable)이다. 5단계까지 개발이 된다면 마음대로 디자인도 바꾸고, 편하게 입을 수 있는 입는 디스플레이’도 볼 수 있게 된다.

#2. 플렉서블 디스플레이를 만들기 위해서는?

플렉서블 디스플레이를 구현하기 위해 주로 두 가지 기술을 사용하는데, 하나는 액정을 이용하는LCD방식, 하나는 유기발광물을 이용한 OLED 방식이다. 그 중에서도 주로 OLED 방식을 사용한다. LCD 방식은 유리기판과 유리봉지층을 사용하면서 플렉서블하게 만드는 것이 어렵게 된다. 하지만 OLED 유기 발광 다이오드를 이용할 경우, 박막 봉지층도, 기판도 유연한 재료를 사용하기가 쉬워져 플렉서블 디스플레이와 함께 OLED도 각광받고 있다.

우리가 흔히 사용하고 있는 디스플레이에는 유리 기판을 사용한다. 플렉서블 디스플레이는 유리기판 대신 더 유연하고 잘 부서지지 않는 플라스틱이나 금속 박막을 기판으로 사용한다.

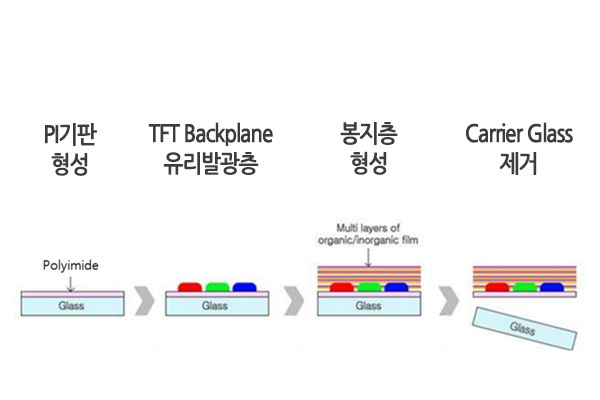

플렉서블 디스플레이는 좀 더 유연한 폴리이미드(PI) 기판을 사용하여 제작한다. 폴리이미드는 플라스틱의 일종으로 유연하고, 고온 변형이 잘 일어나지 않는다는 장점을 가지고 있다. 발광층은 자체적으로 발광 다이오드(OLED) 구성하며, 전류가 가해지면 자체적으로 빛을 낸다. 그렇게 화면상에 빛을 나타내게 된다. 마지막으로 봉지층으로 디스플레이를 보호한다. 이와 같은 기술을 도입함으로써 기존 디스플레이에 비해 유연하고, 훨씬 얇은 디스플레이를 만들어 낼 수 있다.

#3. 플립칩과 범핑

플렉서블 디스플레이와 함께 등장하는 단어가 플립칩, 범프이다. 반도체를 제작하기 위해 부품을 접합하는 방법으로는 와이어 본딩, TAP 본딩, 플립칩 접합 방법 등을 들 수 있다. 그 중에서도 가장 많이 이용하는 방법이 플립칩 접합 방법이다. 플립칩 접합 방법이란 Solder Ball 등의 돌출부를 칩 위에 만들어 주어 기판에 칩을 올릴 때에 전기적으로 연결이 되도록 만드는 접합 방법을 이야기한다. 플립칩 접합 방법을 이용하면 따로 와이어로 접합을 시켜주지 않아도 되고, 이를 통해 그만큼의 공간을 절약할 수 있다. 또한 전극 간 거리를 미세하게 할 수 있다는 장점 또한 가지고 있다.

칩을 기판에 연결하기 위해 부착한 전도성 돌기를 ‘범프’라 하는데, 이는 반도체 제조 핵심 기술이다. 칩 위에 금속 범프를 부착해 주면 범프를 통해 칩이 기판에 전기적으로 부착될 수 있다. 이와 같은 기술을 이용하여 부착을 하는 과정을 ‘범핑’이라고 한다. 플립칩, 범핑 기술을 통해 보다 작고 효율성이 높은 반도체를 제작할 수 있게 된다.

#4. 기계연과 하나 마이크론 – 플렉서블 반도체 패키징 상용화 기술 개발

하지만 기존 플렉서블 반도체 제작 기술에는 한계가 있었다. 웨이퍼 자체가 두껍고 단단해 사람들의 기대만큼 플렉서블한 반도체를 만들기 어렵다는 단점이 있었다. 또한 솔더 범프 또한 단단하기에 플렉서블하게 만드는 데에 어려움이 있었다.

한국기계연구원과 하나마이크론이 공동으로 세계 최초로 ‘3차원 플렉서블 반도체 패키징 상용화 기술’을 확보했다. 기존에는 두껍고 단단한 반도체 웨이퍼를 얇게 가공해 적층을 하게 되면서 파손도 쉬워지고, 쉽게 플렉서블하게 만들기 어려웠다. 연구팀은 이를 보완하고자 기존에 사용하던 솔더 범프를 유연한 ‘탄성 소프트 범프’로 대체했다. 필름도 플렉서블 필름을 활용해 ‘필름 온 다이(FOD) 적층 신공정’을 적용했다. 또한 구부러져도 깨지지 않는 ‘중립층’을 최대한 확보하면서 기존의 문제점을 개선했다. 때문에 새롭게 개발한 플렉서블 반도체는 반도체 소자를 여러 층으로 적층해도 구부릴 수 있고, 소자 사이의 접촉 또한 유지하고 있으며, 유연한 기계적 특성도 가진다. 2층으로 적층한 후 굽힘 반경 10mm로 10000회 굽혔다 폈다를 반복해도 전기적 특성이 변하지 않고, 기존 성능을 유지해 학계의 주목을 받고 있다.

기계연 송준엽 본부장은 “새로 개발된 3차원 플렉서블 반도체 패키징 기술은 미국과 유럽보다도 앞선 최고 수준의 기술”이라며 ”웨어러블 디바이스, 스마트 카드, 메디컬 디바이스 등 실리콘 웨이퍼 기반 디바이스 시장이 고속 성장해 기술 활용처가 더욱 확대될 것으로 기대된다”고 밝혔다.

[출처: 국가과학기술연구회 ]

'반도체' 카테고리의 다른 글

| 반도체 소부장 (4) | 2022.02.14 |

|---|---|

| 파운드리와 팹리스 (6) | 2022.02.11 |

| 반도체에 '활력'을 불어넣는 패키징 공정 (0) | 2022.02.11 |

| 웨스턴디지털·키옥시아 日공장 '낸드 생산' 차질…韓 반도체 영향은? (0) | 2022.02.11 |

| 전자기기의 뇌 ‘반도체’ 탄생 A to Z (2) | 2022.02.09 |

| 반도체 종류 (메모리반도체 , 시스템반도체) (7) | 2022.02.08 |

| 차세대 전력반도체 (8) | 2022.02.07 |

| 코 앞으로 다가온 DDR5 시대, 변화와 성능 향상은? (2) | 2022.02.07 |